�����̓������ꂱ��

|

|

|

�@���w���̍H��̎��Ɏ����d�˂Đ���������ɒ��荇�킹�ė��̓I�ȓ��{�n�}��������̂��F����o���Ă���������ł��傤�B�R���s���[�^�[���g���Ă���Ɠ����悤��1/10�~���̌����̎��ŗ��̓I�Ɏ��R�Ȍ`������Ă����̂������ł��B �@���w���̍H��̎��Ɏ����d�˂Đ���������ɒ��荇�킹�ė��̓I�ȓ��{�n�}��������̂��F����o���Ă���������ł��傤�B�R���s���[�^�[���g���Ă���Ɠ����悤��1/10�~���̌����̎��ŗ��̓I�Ɏ��R�Ȍ`������Ă����̂������ł��B

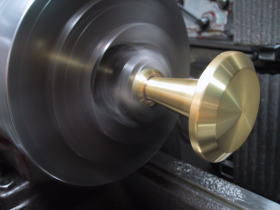

�@�،^�ł͉��܂������ׂ̍����H�͑�ςł������A�ʐ^�̂悤�Ɏ��R���݂Ȍ^���o����̂������ł��B�����ďo���オ�������̎��^�̎���ɍ����A����������ɔM����Ǝ����R���Ď��R�Ƃ��̕����ɍ��^���o����̂ł��B

�@�����āA���̂悤�Ȓ������o���オ��̂ł��B���̎ʐ^�̕��̓X�e�����X�����������ł��B�F�X�ȋZ�p�������ł��l�F�B

|

|

| �߂� |

|

|

�@���̂Ƃ����x�ɑ�R�̐V���i���J�����ׁ̈A�ǂ���\��ɏ������̒x�ꂪ�o�Ă���܂��B���̒��̈�̓d���^�b�v�ł����A���b�N�̃p�C�v�ɉ��ǂ̖ڏ������܂����̂ŁA������������ɂ���Ǝ��ɐi��ł��炤�����o����悤�ɂȂ�܂����B

|

|

| �@�V�������b�N�̃X�e�����X���r�ɐV�J���̃G�R�u���X���l�W�����t���e�X�g�����l�q�B |

|

�@���[�[���N�����c�̍S��̈�͉��y���Ɩ��ڂȊW������f�ނ̎������̕��������d�v�����Đv���Ă���Ƃ���ł��B���̔��̑ł����킹����������Ƃ��Ă��܂����B���E�A�㉺�A���\�ƐT�d�ɐ��������Ă��炢�܂��B

|

|

|

�@�܂��A�n�ڂ̕��@��ӏ��ɂ���Ă͘c���o�܂��̂ŁA���ۂɑ������镔�i���X�A���x�����Ԃ������Ċm�F�����܂��B

|

|

| �߂� |

|

|

�@�y���݂ɂ��Ă����G�R�u���X���̃X�p�C�N�̎��삪�o���オ��܂����B

�@�f���炵���o���h���ł��I�B

�@�ŋ߂̎��͐}�ʂ����������ŁA

�@���̗ǂ������������I�ɕ�����悤�ɂȂ��ė��܂����B

�@����ȕ��Ɋ��o��������Ă����킯�ł�����A

�@�����̂悤�Ɍ����������ۂɂ́A

�@�����ƁA�����Ƃ��̊�����������������̂ł��B

�@������đ҂��Ă��������̍b�オ�����āA

�@���Ă��邾���ł������y���������Ă������ł��B

�@NC�Ŏ��ۂɉ��H���Ă���Ƃ���������Ă��炢�܂������A

�@�ޗ����S�d���̂ŏ�����������ꂸ�A

�@10����|���ăl�W������Ȃ���Ȃ�Ȃ������ł��B

�@�Z���Ԃō�낤�Ƃ���ΐn���������_���ɂȂ�A

�@�p���ăZ�b�g�������̂Ɏ�Ԃ�����鎖�ɂȂ�A

�@�ǂ���獡��́A�w�}���Ή��x�̌��ǂ���݂����ł��B

�@�w���H�̕����͂���ł悩������ł���ˁI�H�x�B

�@�ƌ����āA�ޗ������U����Ă���Ƃ���������Ă��ꂽ�̂ł����A

�@�u���ƁI�A���ꂪ���������̂ł��v�B

�@�܂�5�{���炢��������Ă��Ȃ��i�K�������̂ŁA�܂��͈���S�ł��B

�@�����E�E�E�A�ǂ������I�B

�@�������āA����1�{���������m�F������ŁA�ޗ��ɂ͖��������Ă���܂��B

�@�܂��A�O�ɂ͔O������105�x�̐��敔���̑ł����킹�����܂��B

�@����0.2�~���̕���ȕ������c���ĉ��H���Ă���̂��A

�@��肭�A�[���łȂ��ł��炤�悤�ɍׂ������������܂��B

�@�w90�x�Ȃ炷���Ɍv�Z�o����̂ł����A105�x�ł�����ׂ��Ȍv�Z������̂ŁA

�@�����̌��j���ɂ͏o����悤�ɂ��܂��x�B

�@�ƌ����Ԏ���Ⴂ�܂����B

|

|

|

�@���̏��A�����\�ʼn��̗ǂ��X�p�C�N���i�͔�������Ă��܂���̂ŁA

�@�����ŁA���[�[���N�����c����ڂ�t�������̂ł��B

�@���ׂ̈ɂ́A�Ō�̍Ō�܂ʼn��ɑ��Ă������������n�肽���̂ł��B

�@�l�W1�{�ɂ܂ō������߂āB

|

|

| �߂� |

|

|

�@�~���N���T�E���h�E�X�N���[���̃��N�����H����i�����1�{�o���オ��܂����B����2���[�g�������镨�ł�����A���Ղ��ƐU����u�����傫���A1�{���̂ɔ����߂��������������ł��B����ȂɎ��Ԃ����������̂ł́A�H�������ł������Ȃ��̂ɂȂ�A�ƂĂ����i���ɂ͂Ȃ�܂���B�ł��A�����͂��̓��̃v���ł�����A�i�����l����p�̎��������āA1��5�{��ڕW�ɍH�v�����Ă݂܂��ƌ����܂����B

|

|

| 2m���̒����ł�����A�x�A�����O���g�����U��~�߂̎���K�v�ƂȂ�܂��B |

|

�@���̓����q�˂�ƁA�͐�����������A��Ɏ��n���̗͂̓�����������ɈႤ�����ł��B�N�ւ�������ƁA�d���Ƃ���Ɠ�炩���Ƃ��낪���݂ɂ���̂ŁA���N�����H�̏ꍇ�A���f������ƃU�b�N���Ɛn���H������ł��܂����Ƃ�����̂ŏn����v����炵���B�]���āA�N�ւ̖�����m�ނ̕�������Ɖ��H���₷�������ł��B

�@���H�����₷���Ƃ��A��m�ނł��Ɖ��Ƀ����n����R���g���X�g�������A�����U�������\�͂ɗ��܂��B��͂�A���̖��͂�D�悷��Ȃ�A���H�̓����l�i�̍������Ƃɂ͖ڂ��Ԃ邵������܂���B�����ڎw���͐��E�ō��̉��ł�����B

|

|

|

|

|

| �ۖ_�ɉ��H����@�B |

1�����H���ꂽ��� |

���N������ɍޗ��� |

�N�T�r�����Ĕ����� |

|

|

|

|

| �U�ꂸ�ɉ��H���o���܂� |

�v���̎���͈Ⴂ�܂� |

��ԑ��������ɍ������C�� |

3��1�̒����̃p�^�[�� |

|

�@�������A�������ł��B���̏o���h���͌���ɂ��������A�Ⴆ�悤�̂Ȃ��C�i�╗�i�A�܂��A�₷�炬�A�����āA�ق̂��ȐF���܂ł�������������̂ł��B�悭�悭����A�c�ɂ͂�������Ƃ����A���Ȃ�̂��鋭�������������Ă��܂��B���̂悤�ȗނ̏���G�l���M�[���郂�m�ɂ́A������Ƒ����������Ƃ�����܂���B

�@��̕��Ɋ����銴�o�́A�܂�ŁA�����́u�G�o�Z���T�[�v���S�J�����ꂽ�悤�ɁA�A�q���ɂȂ��Ă���̂������ł�����܂��B�����������o�͏��߂Ċ�������̂ł��B��Ɏ��y��������ɓ����āA�����Ƃ����ԂɋȂ��o���オ���Ă��܂����Ƃ������Ƃ��A���y�Ƃ̌����畷�������Ƃ�����܂����A����Ȏ��̏�Ԃ������̂��낤���Ǝv����������܂��B

|

|

| �����ȋȐ����Ɏd�オ��܂����B |

|

�@�܂��A�g���L�����C���[�W���Đv�����A����1�{�̃|�[���������閣�͂͏������ɒʂ�����̂ł��B������ꂽ�u�X�s�[�J�[����̉��v���A���Ƃ��ȒP�ɁA�u���f�̉��y�v�ɕς��Ă��܂��A�s�v�c�Ȗ��@�̂悤�ȗ͂����Ɏv��������ł��܂��B

|

|

| �߂� |

|

|

�@���i�悭��������ؐ��̃X�s�[�J�[�X�^���h�͎��ɂƂ��ĉ��̖ʂŋC�ɓ��镨�͂���܂���B���̂Ȃ�ǂ̃^�C�v�̕����Ƃ��Ă��U�����K�����[�v�ɂȂ�\�����������̂��肾����ł��B����ł͊̐S�̉��y�̃f�B�[�e�C����\�����邱�ƂȂǂƂĂ�����������܂��B���ׂ̈Ɏ��͂��̎��������A���܂ł́A�����Ɨ������������ŃX�s�[�J�[���邱�Ƃ�E�߂Ă��܂����B�����������ʂł͂���ł����Ƃ��Ă��A�������𑖂���悤�Ȍ��C�Ȏq������̂���悤�Ȋ��ł͂ǂ����Ă��s��������܂��B

|

|

| ��������RK-MB1 |

|

�@�����ŗ����A���Ȃ킿�u�����ʁv�Ɓu���萫�v�����˔�����������邱�ƂɁA���̓x�̓`�������W���邱�ƂɂȂ����̂ł��B����͂��q�l����̋����v�]�����������Ƃ����������ł����BPMC/MB1�̔\�͂��ō��ɔ��������邱�Ƃ̏o������̂�C���邩�����ė~�����Ƃ������e�̂��̂ł��B

�@�X�s�[�J�[����x�ނ��ƂȂ��������镡�G�ȁu���y�d�U�G�l���M�[�v�ɑ��āA���Ԏ��̐܂荇�����ǂ����邩������̍ő�̃e�[�}�ɂȂ�܂��B���X�u�U���̎��Ԏ��̌����v�����Ă������Ƃ̉��p���������Ȃ���Ȃ�܂���B���[�[���N�����c�̖��ɒp���Ȃ��ō��̕������ɂ͗\�Z�̂��Ƃ͂�����ɂȂ邩����܂����A�Ƃ������Ƃ���n�߂����Ă��������܂����B

�@�\�z������Ă����ɃC���[�W�͏o���オ��܂����B����Ȃ��Ƃ͂���������̂ł͂���܂���B����ۂǓ����Ⴆ�Ă����̂ł��傤�B���������l�܂���12��29���̂��Ƃł��A���t�X�P�b�`�����C�ɐ}�ʂ������グ�A���̊Ԃ킸��2���ԋ��ł����ł��傤���B���̕����͍��܂łɉ��x������ĉ��̕��͐������Ă��܂��̂ŁA�̐S�Ȃ̂͂������Ȃ��A���_���ǂ̂悤�ɂ��邩�Ƃ������Ǝ������ł����B

�@�ォ�����������U���̏o�����ꏊ�ł���^�Ɋۃz�]��g�ނ��Ƃɂ��܂��B���ꂪ����̐v�̃L�[�ƂȂ�Ƃ���ł��B�C���[�W�Ƃ��ẮA�o�C�N�̃A�C�h�����O���ɂ̓}�t���[���傫���U��Ă��܂����A�A�N�Z�������Ă����Ɠr���ŋ��U�_����v���āA�s�^�b�Ǝ~�܂�Ƃ��낪����܂��B�u�U���̐c��߂炦��v�B����̂ɁA�^�ŘA��������Ӗ�������̂ł��B

|

|

| RK-MB1���ʐ} |

|

|

�@�������A�ȒP�ɍl���Ă�����Ă͍���̂ł����A���̕��@�͔R�����鉊�̒��ɔ�э���ł����悤�Ȃ��̂ł�����A�]���́u�E�C�ƌ��f�́v�ƕ��i�P�����ꂽ�u��z�����g�̔\�́v���Ȃ��Əo���邱�Ƃł͂���܂���B�u�U���̏u�ԁv�Ƃ������̂��n�m�����҂łȂ���Ώo���Ȃ����ƂȂ̂ł��B

�@��ɍs�����U���̓C���V�����[�^�[�ɁA���ɍs�����U���͏��ɓ����čs���܂��̂ŁA�c�����킸���ȐU���͉��̃X�g���X���Ȃ��A���_�����R���������Ă���܂��B�܂��A������̏c�g�̕��͂ƌ����ƁA�u���Ǝ��s�\���̃C���V�����^�[�v�������ɏ������Ă����̂ł��B���̖����ɂ��Ă�PB-BIG�������ł���A�ܘ_���@��BIG�����Ē��x�����悤�ɂ��Ă���܂��B���Ƃ̓��[�[���N�����c��DNA�ł���105�̐�������{�ɐ��@���߂����Ă����܂��B����105�~���p�ŁA������3.6�{��378�~���A�A���_��52.5�~���p�A����Łu�g���R���g���[���v�͊����ł��B

|

|

| �@�C���V�����[�^�[��u���œK�|�W�V���������߂���ŁA�X�s�[�J�[�X�^���h�̕��Ɖ��s�������߂܂��B�������A���̒��S�ɃC���V�����[�^�[�����邱�Ƃ͌����܂ł�����܂���B |

|

�@���x�𑝂����Ƃ�ړI��3�{�̒���A�����Ă��܂��̂ŁA��̕������K�^�������A�s�^�b�Ƃ��ꂼ�ꂪ�ʂŎ邱�Ƃ��o���邩�Ƃ������ł��B������l���ɓ���Ċۂ̃z�]�Ŕ��������A������悤�ɐv�����̂ł����A����ł��������E�O��̂ǂ��炩�̖ʂŁA���ۂɃX�s�[�J�[���悹�Ēu���Č���ƁA�ǂ����Ă���1���ʂ͓��錄�Ԃ������ɂ͐����Ă��܂��܂��B

�@���̗l�ȏ�Ԃł���A�u�V�b�J���Ƃ����ቹ�͋����v�A�u�����ɂ���ʼn����Ȃ�܂��v�B�����ŕ��@�Ƃ��āA�����̕��̒���ۂ��h�[����ɉ��H������@�iPB-JR�ɍ̗p�ς݁j�ƁA�X�p�C�N�ߍ���ŃX�p�C�N�C���V�����[�^�[�ł���PB-JR�iH�j�Ŏ�Ƃ����A��ʂ�̕��@���ɉ����č̗p���邱�ƂɌ���v���܂����B

�@���Ƃ͍ޗ����u�̐����̎��Ԏ��v�ɍ��킹�Đ������ԂɁu��납��O�Ɂv�A�u������O�Ɂv�A�ƊǗ�����L.R��g��ł����܂��B���̂��Ƃ���Ɋg����Ɖ��s�ƍ����̌����ȉ���Ԃł���3�����Đ����\�ɂ���̂ł��B

|

|

|

|

| �����ɉ��H���ꂽ�ی^�̃z�]�͌��������ŗǂ�����\�������Ă���܂� |

|

�@�{���h�Ŏ~�߂Ă��܂��̂��H�z�]�g�݂ƃl�W�~�߂����ɂ���̂��H�A�{���h�͎g��Ȃ����Ƃɂ��A�ŏI�I�Ɋی^�̃z�]�ƋS�ڃi�b�g�ߍ���ł̃l�W�~�ߕ����ōs�����ƂɌ��肵�܂����B����͂��������b�ɂȂ��Ă���؍H�������N����{�E�Ƃ��Ă��邱�Ƃ����ߎ�ɂȂ����̂ł��B��ݔg�����l����Ɗی^�����R�����͕̂����Ă���̂ł����A�����ƈ���Đ������̏ꍇ�ʂ����Ċ����ɃY���Ȃ��g�ݏオ��̂��낤���Ƃ����̂��S�z���ł����B

|

|

|

|

| �S�Ă͎��ƂŎd�グ�Ă����̂ł����A�؍H�ł���قǂ܂łɏ�肭�g�ݍ����Ƃ͐M�����������̂ł� |

|

�@���ǖ؍H���ɂ����̂ق�����\�Z�̂��Ƃ͌���Ȃ�����Ƃ������ƂŁA�E�l�C���ɉ�t�������邱�Ƃɐ����B����ȃm�~��Ў�Ƀ��N�������S�Ɏ蓮�Ő��ɘr1�{�ł���Ă��܂������ł��B�����̂悤�ɏo���オ�������̂͌����Ƃ����ق�����܂���B�����v�킸�u����t�������Ă���������I�v�A�Ƃ��������Ă��܂��܂����B�{���ɋC�����̂����u�Ԃł��B

|

| ������X�s�[�J�[�X�^���h�̓���������܂��̂ʼn����Ȃ����₢���킹�������B |

|

|

|

�J�C�U�[�T�E���h�L����� |

| �S �� |

|

�L��@�×Y�i���������@�������j |

| E-mail |

|

info@rosenkranz-jp.com |

| Hiroshima |

Tel |

082-230-3456 |

|

|

| �߂� |

|

|

�@���q���璍�����Ă����낤�ƍ����グ��܂łɍ����2�������炢���������ł��傤���A���N�̖Z�����͔��[�ł͂���܂���A�P�[�u���W�͒N�̎�ɂ���ؐG�ꂳ���Ă��܂���̂ŁA�S�������ꂩ�����ł����ƍ��܂��B���ɂ��̃X�s�[�J�[�A�^�b�`�����g�͐_�o���g���܂��̂ŁA�C�͂��[�����Ă��鎞�łȂ��ƍ�邱�Ƃ��o���܂���B�Ƃɂ����A���n�߂����C�ɂ��̐����ōs���Ă��܂�Ȃ��Əo���h�����ǂ�����܂���B

�@���ɍ��N�̓i�C�A�K���Ƃ������E�ł���̖����A�C�Ⴂ�����Ƃł������ׂ����i���肪���܂����̂ŁA���[�łȂ��v���b�V���[���܂����B�����������R�������ĂȂ��Ȃ��A�^�b�`�����g�����C�����ɂȂ�Ȃ������̂ł��B�������A������Ȃ�ł������܂ł��҂��Ă��������킯�ɂ͍s���܂���B

|

|

| ���a�̑����i�G�l���M�[�j���ɕ��ׂ܂� |

|

�@�v���U��ł����̂Œi���͈����A���q�̂������̔{�߂����Ԃ��������Ă��܂��܂����B�����u�����[��낤�I�v�Ǝv���Ă��P�[�u���̔z�����������蒠�������ւ�����������炸����������H���܂����B�L���𗊂�ɍ���Ă��A��ŋC���������A����Ă���Α�ςł��B

�@�ł����炻�̓��͊m���Ȃ��̂����P�[�u����ؒf���悤�Ǝv���E�E�E�n�߂܂�����A����ɋL�����n�b�L���Ƃ�݂����茋�ǃP�[�u���̔z���Ɋւ��Ă̓��V�s�[�ɗ��炸�o���܂����B52.5�~���Ƃ��������Ȓ����Ŋe�P�[�u���̒�������đ�����Ƃ����͕̂����̏W���͂ŏo������̂ł͂���܂���B�Y��Ă����ْ������������w��ɖ߂��Ă���̂�������܂��B�̂Ŋo�������̂́u�v���o���̂ł��ˁ[�v�A�{���ɕs�v�c�ł��B

|

|

| ���̍��i�𐬂��ᒆ�敔���̍H�� |

|

�@���m�Ȓ����ɐؒf���ꂽ�P�[�u���͋����̕����̏��Ԃ�L�p�AR�p�A�܂��A���ꂼ��v���X�p�}�C�i�X�p�ƊǗ�����đg�ݏグ�Ă����܂��̂ŁA�Ƃɂ����ꎞ���C�̔����Ȃ���Ƃ̘A���ł��BWBT�̃X�s�[�J�[�^�[�~�i���̕����ɂ��܂��Ă��}�W�b�N�ň��t���Ă͂��܂����A�������肷��Ɛ��������Ȃ͊ԈႢ�₷���ł������ϐ_�o���g���܂��B

�@���̒���6��ނ̃P�[�u������a�̑����̏��ԂɃ^�[�~�i���̓��Ǖ��ɃV�b�J���Ɠ�����悤�ɁA���S�ɂ̓_�~�[�̐c�����܂�(���̐c�Ƃċ����̕����ׂ���Ŏg���܂�)�B�������ă^�[�~�i���ƃP�[�u���̊ԂɃn���_���K�v�ȏ�ɓ���Ȃ��悤�ɉ������炦����̂��A�ǂ����ƁA�����A�o���c�L�̖����������ő�̃R�c�Ȃ̂ł��B

|

|

| ����ȑ傫�ȃn���_�S�e�������Ƃ���܂����H�I |

|

�@�܂��C���n���_�ɂȂ�Ȃ��ׂɁA���̂悤��200W�̋���Ȕ��c���Ă��g���ĒZ���Ԃŋ��͂ɋ�������������̂ł��B�Ƃɂ����A������5�Z���`�قǂ̃P�[�u���̒��ɂ͋C�̉����Ȃ�悤�ȃm�E�n�E��������Ȃ��قNjl�ߍ��܂�Ă��܂��̂ŁA�����Đl�ɑ������Ƃ��o���Ȃ��̂ł��B�������Ĉ�������߂ďo���オ�����f���炵�����y�|�p�ƌĂԂɂӂ��킵���A���̕��g��SP-8N(Perfect)���M������x�����Ă݂Ă��������B

|

|

| �߂� |

|

|

�@PB-BIG�͍���ł�����6���b�g�ɂȂ�܂��B1���b�g�Ŗ�100���̂ł����A���̓s�x�������m�E�n�E��ςݏグ�Ă������\�̓A�b�v���Ă��Ă���܂��B���̂��т̃e�[�}�́A��ނƕ��ނ�����������������̏ēݍH���ɉ����āA���O�ɓ�k�̕��������Ő��m�Ɍv��f�X�N��Ƀ��C�������Ă���ɉ����ď퉷���ŏē݂����邱�Ƃł��B

�@���̂悤�ɂ��Ė����e�[�}����f���A��������s���Ă��炢�܂��B�O��̓n���_����ԋ����͂�����ł��낤���x��O�ꂵ�ĊǗ����鎖�ɂ��A�����ɑ傫�Ȍ��ʂ��グ�܂����B����ɂ��̑O�́A�����̕\�ʂ̖����̉�������ꂢ�ɃN���[�j���O���āA���������ł�����悤�ɋC�����Ă��܂����B���̂悤�ɂ��Ă���܂ʓw�͂𑱂��Ă���܂��B

|

|

| ���̗ǂ����ɔԍ��������Ă��܂� |

|

�@�u�����̕����ׂ鎞�̏W���́v�A�u���������H����E�l�̍S��Ƃ��C�v�A�u�^�ʖڂ��ƍ��C���v�������n���_����̉��x�Ǘ��v�A��ł�������Ƃ������͏o���܂���B�Ƃɂ����u�������v�Ɓu�^�S�v�����߂č��Ȃ��Ƃ������ɂȂ�Ȃ��̂ł��B�����āA���̌��ʂ����Ƀn�b�L���ƌ��ꂽ�灁(�����g�������銴���̑傫��)�ɑ��čH�����C�����ǂ��グ�����ĖႤ�Ƃ������@������Ă��܂��B���ʂ��o���Ε�V�ʼn����A�m�C���オ��悤�ɂ��Ă���܂��B�܂����ʁA���s�������ɂ͂i���e�B�[���Ȃ��邱�Ƃ�����܂��B

�@�Ȃ��Ȃ�A���̐�ɂ͉��y���D�Ƃ̊F����́u���������v�Ɓu�n�[�g�v�̐R�����҂��Ă��܂��B���̈����O�̒i�K�ōX�Ɍ����������������A������ł��ȒP�ɂ��Ȃ���悤�Ȃ��̓��̃v���łȂ���Ȃ�܂���B������͌����Ă����܂���B�����̂悤�ȕs�i�C�Ȏ���ł�����ǂ����������S�Č��ʂƂ��ďo�Ă��܂��B���̕��A�������ł����ǂ�肪���̂��邱�Ƃł��B

|

|

|

|

| ����̃��b�g�ł͍����1�Ԃɂ܂����킢�����܂� |

|

�I�X���X�y�A�[�ő�����18�̐��s���� |

|

�@�����BIG��95%�ȏオ�O��̈�ԉ��̗ǂ����t�@�����X�̉����z���܂����B�����āu�V����18�̐��s�B���I��܂����v�B����ɂ���āA�O���18�̓��[�[���N�����c�̃��t�@�����X�V�X�e�����獡������O����鎖�ƂȂ�܂��B�����āA���̊̐S�ȍ���̉��̏o���h���ł����A�Ȃ�Ƃ����Ă������A���̎������ł��܂��B�Ƃɂ��������������͖����B���ꂪ�����Ȏ����ł��B

�@����ȑf���炵���o���h����PB-BIG�̋@��ɂ��������������Ǝv���܂��B

|

|

| �߂� |

|

|

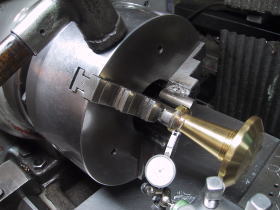

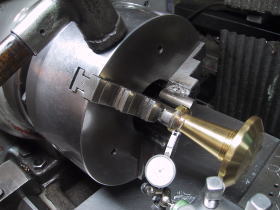

�@CD�g�����X�|�[�g�EP-0�̐�p�rRK-P0�̏ꍇ�͒�����10�Z���`�߂�������傫�ȃL�m�R�̂悤�Ȍ`�����Ă���܂��B����ɃC���V�����[�^�[������PB-REX(A)���C�Ɍ����Ăė������悤�Ȋi�D�ɂȂ��Ă��܂��B���̓�̕�������������������A�n���_�w�̕����̍a���1/100�~�����x�ʼn��H����̂ł����A�ǂ����Ă������傫�ȕ��ɂȂ�ƁA�`���b�N�݂̒͂悤�ɂ���Ă�5/100�`20/100�~���̃u�����o�܂��B

�@�킴�Ɛ��Ղ̃`���b�N���ɗV�т��������Ă����āA1�ÂƂŒ@���Đc�o����1/100�~���܂Œǂ����݂܂��B���������ɒ@���Ă���悤�Ɍ����܂������̊Ԗ�20�b�ʁA�@���ꏊ�A�@�������A���錩��Q�[�W�̖ڐ��肪�ǂ����܂�čs���E�E�E�A�Ƃɂ����_�Z�ł��B��������Ɖ�]�����Ă��ʐ^�̂悤�Ɋ��S�Ɏ~�܂��Č����܂��B���x��v������镨���ɂ́A���������E�l�̌o���ƋZ�p�ɗ��镔�����܂��܂���R�����ł��˂��I�A�Ƃɂ������Ă��ĊS�������鎖����t�ł��B

|

|

|

|

| ���x���Q�[�W���g���Ă̐c�o�� |

|

���������~�܂������̂悤�Ɍ����܂� |

|

|

|

|

| �g���R���g���[����@�ɂ��a�� |

|

���[���ɖ��Ղ�������Ƃ������Ď����̎�Œ������� |

|

�@�茳��1/100�~���̈Ⴂ�ł�10�Z���`��ł͑傫�ȃu���ɂȂ��Č���܂��B�b�͉f���̎��ɂȂ�܂����A4�`5���[�^�[��̃X�N���[���ɓ��e����O�ǎ��v���W�F�N�^�[�̏ꍇ�ł��ƁA�����ƌ����ɗ֊s�̊Â���ɂ��݂��o�ė�����Ԃőς����܂���B�����������ɂ����[�[���N�����c�̃C���V�����[�^�[�͐������ʂ��������܂��̂ŁA�f���t�@���̕��ɂ͐������������������Ǝv���܂��B

|

|

| �߂� |

|

|

�@���[�[���N�����c�̃I�[�f�B�I���b�N�̉��̊�{���O�́u�_�v�Ɓu���v���D�萬���A�u�R���g���X�g�v�Ɓu�n�[���j�[�v���琬�藧���Ă��܂��B�����ł͉����ނ��܂����A���Ƃ����ċ��������ł́A���W�b�h�ȉ��͓�������̂́A�ςȋ���������Ă��܂��܂��B���ꂼ��̑f�ނ��������̒����ƒZ�������ɂ߁A�y�A�[�Ŏg���Ă�邱�Ƃɂ���āA�����ȉ��y�ݏo���܂��B

�@���̋��������ɉ�������̖��_�́A�ߒq�Ɛ����̐썻�̃R���r�ōI�݂Ƀf�b�h�j���O������Ă��܂��B�ܘ_�����̍����X�e�����X�̃p�C�v�̋����̕������𑵂��鎖�ɂ��Ă͓��R�̂��Ƃł���Ɠ����ɁA���ɒ��ڂ��Ē��������̂͒I�̎��t���̎�@�ł��B����͉����ŗD��v�ŁA��̃K�^�c�L�����ׂɊ����č��������͏o�����A���ڃl�W�~�߂ɂ��Ă���܂��B�܂��A�U���̗���̕����m�ɂ��邽�߂ɐڍ��ʐς��ŏ��ɂ��܂��B�������鎖�ɂ���ĉ��ɂ��Ȃ�������炷���ʂ��o�܂��̂ŁA���y�ɐS�n�悢���R�ȗh�炬�����܂�Ă��܂��B

|

|

|

|

| �p�C�v�ɒI���A���S���n�� |

|

�I�ƃX�e�����X�r�̐ڍ��� |

|

�@�����ʂɈ�ԑ傫�ȉe����^����I�ɂ́A���[�[���N�����c�Ǝ��̃n�[�h���C�v�����̗p�B���̍S��͏c�����p���ږ����̈�{�ʂ��̖��߂̍ō��������g�p�B���ʂ̃��C�v���̔{�قǂ̃R�X�g���|�����Ă���܂��B�Z��̖��狿���̕����̏��ɐ�o���A�u�M���̗���v�Ɓu�U���̗���v���������ɑ����đg�ݏグ�܂��B���̎��ɂ�鉹���ʂ̌��ʂ͉��̍����̕\���ɂ����ē��ɑ傫���A���ʂ̕����ł����Ă��L�X�Ƃ�����Ԃ����o�������܂��B

|

|

|

|

| �Z��̖����o�����I�� |

|

��������5�i���b�NAR-5�iPerfect�j |

|

�@�h���ɂ��Ă͐��������̒�����A���ɉ��̗ǂ��h�C�c���̎��R�A�����h�����̗p���Ă���܂��B����͗n�܂��g���܂���̂Ől�ɂƂ��Ă��D�����A���R�ŐS�a�ނ悤�Ȏ����̎d�オ��ł��B�܂�����͓h��Ƃ��������荞�ނƂ����������ł��ˁB

|

|

| �߂� |

|

|

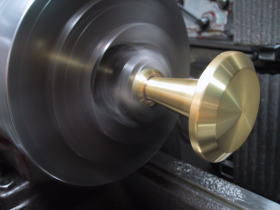

�@PB-FRIEND���o���オ��܂ł̈�A�̍H�����J�����Ɏ��߂Ă݂܂����B���i����҂̕��B�ɂƂ��āA�����i�Ɛڂ��鎖�������Ă��A���̗l�Ȑ��쌻��̗l�q��m��@��͖ő��ɖ����Ǝv���܂��B�N�ł��ǂ�ȕ��ɂ��Đ��i���o���オ���Ă����̂��H�����̂���Ƃ��낾�낤�Ǝv���܂��B�����Ŏ����g�����̍ە��������A�E�l����̋Z�p����������ƌ����Ă��炢�A�܂��F�X�ȃm�E�n�E�̐������܂����B

|

|

|

|

| �ْf���ꂽ�ޗ� |

|

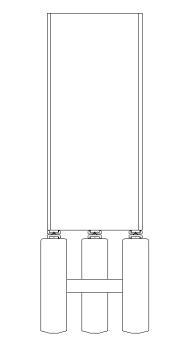

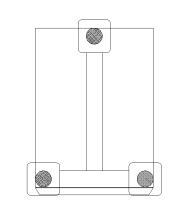

NC���ՂɎ��t����ꂽ5�{�̐�p�n�� |

|

|

|

|

| �O�`��R�����ƒ[�ʂ̑e���H |

|

���̎ʐ^�̉��H��p�n�� |

|

|

|

|

| �Z���^�[���~���H |

|

���̎ʐ^�̉��H��p�n�� |

|

|

|

|

| �O�`��R�����ƒ[�ʂ̎d�グ���H |

|

���̎ʐ^�̉��H��p�n�� |

|

|

|

|

| �Z���^�[�����H |

|

���̎ʐ^�̉��H��p�n�� |

|

|

|

|

| ���a��R�����ƃe�[�p�[�����̎d�グ���H |

|

���̎ʐ^�̉��H��p�n�� |

|

|

|

|

| ���Չ��H���I����PB-FRIEND |

|

A�}�[�N�̍����ł��Ă��܂� |

|

|

|

|

| ���ʖ����d�グ |

|

���i�ɐ�����PB-FRIEND |

|

�@���[�[���N�����c�̃C���V�����[�^�[�̒���PB-FRIEND����ԊȒP�ȉ��H�Ȃ̂ł����A����ł����ꂾ���̍H��������܂��B�����������悤��1�A1�A�E�l�ɂ�����i�ł��B����ӂ�郍�[�[���N�����c�̃T�E���h�͂��̂悤�ɂ��Ēa���������܂��B

|

|

| �߂� |

|

|

�@3�N���O�Ƀ��[�[���N�����c�̎������ɂ͍ō�������(���C�v��)���g���A�O�ꂵ���Ǝ��̃m�E�n�E����g���ăT�E���h�t���A-���{�H���Ă���܂��B���̖ڎw���Ƃ���͐��E�ō��̉��ł�����A���̕����Ƀ��X����ꂸ���č��ȏ�ɉ���ǂ����邱�Ƃ͕s�\�Ɗ����Ă��܂����B�����ŋƎ҂̕��ɁA�u�����͂��̂悤�ɂ��肢�������v�Ǝ��̊�]���q�ׂ�̂ł����A������Ȃ����̂��A�ׂ���Ȃ��ƌ����̂��A�u�����ǂ��Ȃ��I�v�ƁA��Ńg���u���ɂȂ��Ă������܂���̂ŁA�u���̎d���͎��ނ����ĉ������v�Ɠ�Ђ��đ����ɒf���܂����B

�@����Ȏ���1�N�قǂ��̂܂܂ɂȂ��Ă����̂ł����A���鎞�A�������ނ��������Ƃ����m�点������܂����̂ŁA�u�悵�I������@��Ɏ����ł�낤�v�Ǝv�������܂����B�����n�߂��̂͂�����ł����A���̃R���N���[�g�����Ȃ�g�ł��Ă��Ĉ�ؓ�ł͂����܂���B�����o���̃T���_-�|�����v���̂ق���ςŁA���ǎd���̍��Ԃ����Ȃ���ł����犮���ɂ͂Q�T�Ԋ|�����Ă��܂��܂����B

�@����Ƃ̎v���Ŋ���������̉��̓C���[�W�ǂ���A�u�܂�ŕʐ��E�I�v�B�h�l�̐��ɂ͏����h���A�h���y��Ɍ����Ă͐������̂��́h���Ă���悤�ł��B����́A�h�I�[�f�B�I�Œ������h�ƁA�h�ڂ̑O�Œ������̉��y�h�Ƃ̈Ⴂ�ƌ����Ă����ł��傤�B�ȑO�̓R���N���[�g�̏�ɉ��n���S���̌���̃J�[�y�b�g�~���ł����̂ŁA�U���ړ�����肭�Ȃ��ꂸ�����~�܂銴���Ƃ������炢���ł��傤���A���v���Ή��y������Ă��܂���ł����B

�@�܂��A�����������ǂ��Ƃ����Ă��邨�q����̂���ł��A����������̖��C�ŏo�����t���[�����O�B���̏ꍇ�q�����������ׂɒ�����70�`80�Z���`�̕����P���Âq���ł����H�@�ł��̂ŁA�x�^�[�ł͂���܂����x�X�g�ł͂���܂���B���[�[���N�����c�̃T�E���h�t���A-�͕�3.6m�A�c�����p��������1.8m�A����21mm(��ɂ��ĂS�����ł�)�B

�@���̍\���́A�ď��ŏo���������ނ�w�nj��ԂȂ�22,5m���s�b�`�ŕ~���l�߁A�ڂ̋l�܂����d������납��A�O�ɗ���ɏ]���ď_�炩�������Ԃɕ��ׂ܂��B����͐U���̏K���𗘗p�������̂ŁA�����O���ɗ����悤�Ȕz������ł��B�ܘ_�̍�������}��̕����ƒn���C�̗���̕����������ɑ����Ă���܂��B��b�ɂȂ鍪���ނ͂��̗l�ȍl�����Ŏ{�H���Ă���܂��B

�@���ɕ��̏��ނ͂Ƃ����ƁA���̕s�����̕����g���̂ł����A�������𒆐S�ɂ��Ď���ɊO�ɍs���ɏ]���čL���Ȃ�悤�ɑg�ݏグ�Ă����܂��B�������čL����̂���T�E���h�X�e�[�W�����o�o����悤�ɂȂ�̂ł��B������U���̏K����(�����Ƃ��납��L���Ƃ���֍s��������)�𗘗p�������̂ł��B

�@�f�ނ��̂��̂��{�������Ă���K��������𗝉����Ă�낤�Ƃ����A�Ȋw�Ώd�̕��ʂ𓊂����͂����̃p���[�Ŗ炻���Ƃ��Ă�����̂ł͂���܂���B�ł�����A�@�ނɂ�鉹�̈Ⴂ(A:B��r)�����菊�ɃO���[�h�A�b�v�����݂Ă��[���Ȗ����������Ȃ��̂����ׂ̈ł��B���ꂩ��͂��������g�[�^���}�l�[�W�����g�Ȃ����Ă͎s������[�h���čs���܂���B���ɖ{�����������c��Ȃ�����ɓ˓������ƌ����ėǂ��ł��傤�B

|

|

| �߂� |

|

|

�@�V�����V���[�Y�Ƃ��āA���̕����̓��@�₻�̉ߒ��ł̔ߊ삱�������Ȏ����A�̌��̒��������Ă����Ă݂����Ǝv���܂��B���߂ĐU��Ԃ��Ă݂܂��ɁA�ŏ��̓��@�́u���̂悤�ȏ��i�����I�v�Ƃ����A�����I�Ȕ��z�����_�ɂ������悤�ɂ͎v���܂���B�ł�����u�Z�p���I���z�Ƃ͑S���Ⴄ��ł��傤�˂��I�v�B�����A�u�ǂ����ėǂ����ɂȂ�Ȃ��낤�H�v�Ƃ��A�u���̂��̂悤�Ȍ��ʂɂȂ�낤�H�v�Ƃ��A�f�p�ȋ^�₩��n�܂��Ă������悤�Ɏv���܂��B�ł����炻���ɂ́u���������甄���I�v�Ƃ����l�ȏ����I���z�����������������ʂƂ��ėǂ������̂ł͂Ȃ����Ǝv���܂��B

�@���Ȃ킿�A�u������̗���̔��z�v����n�܂��Ă���킯�ł��B�����ɂ́u�m�łƂ��������̃C���[�W���鉹�v�����������ƁA�u�ǂ����Œ��������v�Ƃ����v���̋��������������Ă������̂ł��傤�B����ƁA�茳�ɂ͉��̑������������������K�����܂��B�S�Ă͎��Ɗ�������������ł�����A�Èł̒��Őj��T���悤�ȘJ�͂ƁA�ꌩ���ʂƂ��v����悤�Ȏ��Ԃ̊|������Ȃǂ��A���̐l�B�Ƃ͈Ⴄ���ꂩ�畨���ώ@�����莩���Ǝ��̍l�������m��Ȃ��ԂɊm������čs�����Ǝv���܂��B

�@�^�̎��͂͌b�܂�Ȃ�����A�ꋫ�Ɋׂ������ɔ����������̂ł���ƐM���Ă��܂��B�����āA���̂������Ȃ����ȊǗ��@�̈�ł���g���l���x��̗Ⴆ�ł����A�����猩�Ă��܂��ƁA���܂���̂��̒����ɋC���œ����Ă��܂��܂��̂ŁA�����ĉ������Ȃ����ł��B����1���ꐶ�����@��A�K�����������甖�����肪�����Ă���ƐM���āA�����ꐶ�����撣�鎖�ɋ߂܂��B�����Ė���������A�܂�����1�������ɖڕW���i���Ċ撣��܂��B���̌J��Ԃ��̒�����A�����܂ł��������Ō�܂Ŋ撣�낤�Ƃ����C�������萶���Ă���悤�ɂȂ�܂��B

�@�l�ɗ��炸�����̐g�̂Ōo�����Ă����Ɠ��̊��o�Ƃ������炢���ł��傤���A�ꌩ�����܂��ŗ���Ȃ��悤�ł����A����قNJm���Ȃ��͖̂����ƁA���ł͎��M�������Č����܂��B�n���ȓw�͂̐ςݏグ�������Ă������̂͏o���܂���B���̐g�̂Ŋo�����Z�p�Ƃ������ɂ��Ăł����A���݁A���[�[���N�����c�̃C���V�����[�^�[�̐�������肢���Ă���Ƃ����2�Ђł����A���̂�������e�q�ł���Ă��܂��B�Z�p�v�V�̒[�����ɂ����āA�e�͔ėp���ՂŒ@���グ�Œb�����Ă��܂����A�R���s���[�^�[��NC���Ղ͎g���܂���B���q�̐���͂��̂܂��t�ł��B

|

|

|

|

| NC���Ղɂ��STB-51���d�グ |

|

�ŏI�d�グ��1/100mm���x�̍a��͔ėp���Ղ� |

|

�@�ꌩNC���Ղ̕����D��Ă���悤�ł����A��͂莎��̒i�K��d�グ�ł͐l�̋Z�p���Ȃ��Ă͂Ȃ�Ȃ��̂ł��B���̋Z�p�̓`���Ƃ����������Ō��Ă��܂��Ə����������s���ł͂���܂��B�u�ߍ��̎Ⴂ����͐n�����������Ƃ���A�n�����S�ĂȂ̂ɁA�������o���Ĕ������Ƃ���v�B�u�{�^�������������Ⴏ���A�l���݂̂��Ƃ͏o���Ă��l�ȏ�̂��Ƃ��o����v�B�����āA�u�����������������ɗ���v�Ƃ����Đe���͒Q���B

|

|

|

|

| ��Ȃ��Ȃ����n���̎R�E�E�E1��2,400�~ |

|

�ޗ���͂ރ`���b�N������Ȑ� |

|

�@�܂��ƁA�������Ō��w����ɁANC�̏ꍇ�̓h�A-��߂����͑S�ăR���s���[�^�[�����H����̂ŁA�ޗ����n���ɂ���Ăǂ̂悤�ɍ���Ă���̂��������Ă��Ȃ��A������ɑg��ł����Ɨ����Ă��邾���B������U�����n���h����ʂ��Č܊��ɓ`����Ă�����̂���������A�@�B�ƈ�̂ɂȂ��Đg�̂Ŋo����Ƃ������o���g�ɂ��Ȃ��悤�ł��B���̔ėp���Ղ������̎葫�̂悤�ɑ����l�����Ȃ��Ȃ�����A���̂悤�ɂ������̂��ʂ����ďo����̂��������S�z�ł͂���܂��B

|

|

| �߂� |

|

|

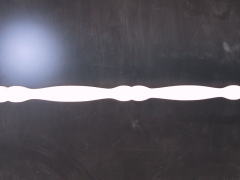

�@���̓x��PB-BIG�̃��X�̉~����̂��ڂ݂̕����̏o�����ǂ�����܂���B�悭����ƁA�u�j�L�r�̐c�v�̂悤�ɎR���c���Ă���̂ł��B����ł��悭���Ȃ��Ɣ���ɂ����ʂł����A�I�X�̃s���~�b�h�̐������ɂ��Ă����ƃZ���^�[�Ƀs�^�b�Ǝ~�܂�Ȃ��ł킸���ɓ����܂��B�����ꐶ��������Ă���Ă���p�ɂ͊��ӂ��Ă���̂ł����A�ł������͐S���S�ɂ��Ă�蒼���ė~�����Ƃ����Đ������܂����B

|

|

| X50�Ō����� |

|

�@�n���̐��0.2�~���̃A�[�������Ă�����{���̂悤�ȕАn�ł�����A���S�ɂ͐}�ʂŏ������悤�ɐ�����O�p���ɂ͂Ȃ�Ȃ��̂ł��B����ɐn�悪���Ղ��Ă����̂ƁA�n�������킦��Ƃ��ɐ^�~���łĂȂ��̂������ł��B����Ƌ@�B���̕��̐��x�̍�������܂����A����͗��҂̊Ԃłǂ��܂ł̕���ǂ��Ƃ��邩�l���̐��l�����߂܂��傤�Ƃ������Ƃ�50�{�̊g�勾���g����0.175�~���Ƃ����ڕW���l���f���܂����B

|

|

|

|

| ���H���I��������_�ł̃`�F�b�N�̗l�q�Ɗg�勾 |

|

�@����͐V�i�̐n�����g���Ă�0.2�~���͍Œ�ł��o��킯�ł������ςȐ����ł��B���ׂ̈ɂ͐n���1/100�~���قǂŌ������ދZ�p��������ΒB���o���܂���B���S�ɐ�炵�Ă��܂��Ă͐܂�邵�A���H�̍Ō�͍s���~�܂�ɂȂ��ł������ςł��B����������Ȃ��Ƃ͌����Ă���܂���A�Ƃɂ������́u���E�ꉹ�̂悢�C���V�����[�^�[�v�����q�l�ɓ͂��邱�Ƃ�ڕW�ɂ��Ă��܂��̂ŁA�u�������ł��M���̗͂�݂��ĉ������v�B�Ƃ����ċZ�p�ҍ��ɉ��Ƃ������悤�ƕK���ł��B

�@����܂������Ƃ��撣���Ă݂܂��ƌ����Ă��ꂽ�̂łƂ肠��������S�ł��B���̌�ꏏ�ɂ��肢���Ă�����2���b�g�ڂ�PB-DADDY���o���オ���Ă��܂������A�������ɍ���̏o���h���̓s�N���Ƃ����Ȃ��A���܂łň�Ԃ������G�ł����B

|

|

| �߂� |

|

|

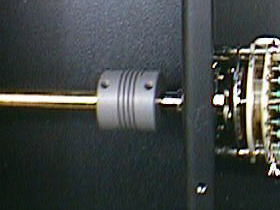

�@���[�[���N�����c�̃p�b�V�u�R���g���[���[��C-�PEX�Ɏg���Ă��镔�i�ł����A����1��4,000�~�قǂ��܂��B�@�\��͖����Ă��������Ȃ�ł����A����ł͎��̂�����肪�����Ȃ��B����łȂ���Ȃ�Ȃ��̂ł��B�N���b�N���̃A�b�e�l-�^�[�Ƒ���c�}�~�̊Ԃɑ}������W���C���g�J�v��-�ł��B

|

|

|

�@�A�b�e�l-�^�[���L�̎�Ɋ�����u�J�c�`���E�E�E��v�Ƃ��������A�p�ɂɎg���Ƃ���ł��������Ȃ����̂�����܂��B�u�J�`�A�J�`�v�ł͖��C�������A�F�C����������������Ȃ��B����ɂ͓Ɠ��̂点���̐؍��݂������Ă��Ă킸���ɋ|�̂悤�ɂ��Ȃ�̂ł��B���̊��G�����܂�Ȃ���ł��˂��B

�@�����̂��q����Ō��݃��[�[���N�����c�̃p���[�A���vP1-EX���g���Ē����Ă������A����C-1EX�̒����������̂ł�����A�g�ݗ��Ă�ߒ��̒��ŃC���V�����[�^�[�����ł͂Ȃ��A���̂������Ԃ�����Ē������������̂ł��B

|

|

|

�@�V���[�V�[�{�̂̒��Ɏ��͂�����V���[�V�[�������ĂȂ�ƂQ�d�\���ɂȂ��Ă���̂ł��A���̒��̃{�b�N�X�͏㉺�Ƀ}�C�N���x�[�X�̃C���V�����[�^�[�ŋ��ݍ��A�C�\���[�V�����\���ƂȂ��Ă���܂��B�������t�����g�p�l���ƃT�u�V���[�V�[�̊Ԃɂ��}�C�N���x�[�X�ŐU����ς݂ł�����A�A�b�e�l-�^�[�͊O���̐U�����炵������Ǝ���Ă��܂��B����4�N���O���烍�[�[���N�����c�ł͐U���ɑ��Ă����܂œO�ꂵ���l���̌��ɐv���Ă����̂ł��B

|

|

| �߂� |

|

|

�@PB-CHILD�Ƃ����V���i���J�����̍��A�p�b�P�[�W������������肢���Ă���N����A��������A�u�ꉞ�o��������A���ꂩ��s���܁`�X�v�B�Ƃ����āA1���Ԃقǂ��Ă���Ă��܂����B����N����Ƃ����̂̓J�C�U�[�T�E���h�̂��q����ł�����܂��B����Ȗ�ň������Ă���邵�A�e�g�ɂȂ��čl���Ă���鎄�ɂƂ��Ă͂��������̂Ȃ��l�̈�l�ł��B

�@�����̂悤�ɂЂ傤�Ђ傤�Ƃ����������ŁE�E�E

�@�@�u���́`�ꉞ�����������܂�����A��͎����ł���Ă��������v�B

�@�����āA

�@�@�u���Ƒ݂��Ă��������v�B

�@�Ƃ����Ȃ���A���o�����̂̓z�b�`�L�X�̃X�e�b�v���̂悤�Ȃ��̂ł��B

�@��������̂��H�E�E�E�Ǝv������B

�@�@�uBABY�p�̃p�b�P�[�W�������`���v�B

�@�Ƃ����āA

�@�@�uBABY��萔�~���قǔw��������������������Đ��ĉ������E�E�E�v�B

�@�@�u�����E�E�E���`���E�E�E�A1�Â�������̂��H�v�B

�@�@�u�����ł���A�܂��Ȃ�ڔ���邩�����̂ɁA���������Ȃ��ł��傤�v�B

�@�@�u�����E�E�E�������Ȃ��I�v

�@�ςɔ[���������Ă��܂����B

�@�@�u�،^���������Ă���`�E�E�E10���͂�����܂���`�v�B

�@�������C�͑S���Ȃ��I�B

�@�@�u�悵�I�A�悵�I�������E�E�E�B���������I�v�B

|

|

|

|

|

|

| ��������BABY��LOTUS��CHILD��3��ނ������p�b�P�[�W�ʼn\�ƂȂ�܂����B |

|

�@���S�A�����܂ōl���Ă���Ă���̂��Ǝv���ƁA�܂�ł��Ȃ��������Ȃ��Ă����B�������A�Ƃ͂������̂́A�����ł�������ɂ͎�Ԃ��|����̂ɁA1�Â��ƂŒ@���Ă���ʂ��Ȃ��Ă͂����Ȃ��BPB-CHILD�����ꂽ��A�����͊����A�߂��������������ł��BCHILD��ꂽ���͂��蔲������߂Č��ĉ������B�����䂪���Ƃ̌オ�����邩������܂���B���̎��͂����悤�Ɏ��̈���Ƌ���ʼn������܂��B

|

|

| �߂� |

�@���w���̍H��̎��Ɏ����d�˂Đ���������ɒ��荇�킹�ė��̓I�ȓ��{�n�}��������̂��F����o���Ă���������ł��傤�B�R���s���[�^�[���g���Ă���Ɠ����悤��1/10�~���̌����̎��ŗ��̓I�Ɏ��R�Ȍ`������Ă����̂������ł��B

�@���w���̍H��̎��Ɏ����d�˂Đ���������ɒ��荇�킹�ė��̓I�ȓ��{�n�}��������̂��F����o���Ă���������ł��傤�B�R���s���[�^�[���g���Ă���Ɠ����悤��1/10�~���̌����̎��ŗ��̓I�Ɏ��R�Ȍ`������Ă����̂������ł��B